Technische Präzision als Teamarbeit: Die Rolle der DIN EN ISO 8015 in technischen Zeichnungen und Toleranzsystemen

Die DIN EN ISO 8015:2011-09 ist seit vielen Jahren eine zentrale und unverzichtbare Norm in der Welt der Technik. Häufig findet sich ihr Verweis im Schriftfeld technischer Zeichnungen. Die Norm dient Konstrukteur:innen, Entwickler:innen, Messtechniker:innen und Qualitätsprüfer:innen als unverzichtbares Werkzeug, um Missverständnisse zu vermeiden, klare Prüfbarkeit sicherzustellen und die Einhaltung hoher Qualitätsstandards zu fördern. Ihre konsequente Anwendung ermöglicht nicht nur präzisere Abläufe, sondern leistet durch Effizienzsteigerung einen wichtigen Beitrag zur globalen Wettbewerbsfähigkeit von Unternehmen.

Doch wie wird sichergestellt, dass diese Norm nicht nur auf dem Papier existiert, sondern in der Praxis sinnvoll und effektiv umgesetzt wird? Dieser Artikel beleuchtet die Bedeutung im produktiven Zusammenspiel zwischen den beteiligten Abteilungen, damit technische Zeichnungen den Stellenwert erhalten, den sie verdienen: ein Kommunikationstool für Präzision und Wirtschaftlichkeit.

Die 13 Grundsätze der DIN EN ISO 8015: Verantwortung und Zusammenarbeit

Ein zentraler Bestandteil der fundamentalen Norm DIN EN ISO 8015 sind die 13 Grundsätze. Dazu zählen unter anderem der Grundsatz des Aufrufens, der Grundsatz Normenhierarchie sowie der Grundsatz der Unabhängigkeit. Der Grundsatz der Verantwortung führt regelmäßig zu Diskussionen. Er fordert unmissverständlich, dass die eindeutige und funktionsgerechte Spezifikation eines Bauteils in der Verantwortung der Konstrukteur:innen liegt. In der Praxis zeigt sich jedoch, dass diese Verantwortung nicht ausschließlich auf der Konstruktionsebene angesiedelt sein sollte.

Dabei spielt der Grundsatz der Dualität, ebenfalls in der DIN EN ISO 8015 verankert, eine entscheidende Rolle. Dieser weist die Verantwortung für die Verifikation der Qualitätsplanung und Qualitätssicherung zu. In der Praxis zeigt sich jedoch, dass eine enge Verzahnung zwischen der Verifikation und Spezifikation notwendig ist. Erst durch dieses Wechselspiel zwischen Qualitätsplanung und Konstruktion wird sichergestellt, dass die Anforderungen an das Produkt vollständig und realistisch spezifiziert werden können.

Die Entwicklung moderner Produkte erfordert ein enge Zusammenarbeit von Konstruktion, Fertigung, Messtechnik, Qualitätssicherung und weiteren Fachbereichen. Nur wenn alle Beteiligten abgestimmt und im Team agieren, lässt sich gewährleisten, dass ein Produkt nicht nur funktional, sondern auch wirtschaftlich und herstellbar bleibt.

Kommunikative Funktion von technischen Zeichnungen: Mehr als Maße und Linien

Technische Zeichnungen sind ein zentrales Kommunikationsmittel zwischen den verschiedenen Ebenen und Abteilungen entlang der gesamten Wertschöpfungskette. Damit sie die Fertigung und Qualitätskontrolle wirkungsvoll unterstützen können, müssen sie lösungs- und praxisorientiert gestaltet werden.

Die Entscheidung, ein Nennmaß auf eine Zeichnung zu bringen, basiert deshalb nicht allein auf funktionalen Anforderungen. Vielmehr fließen juristische, praktikable, fertigungs- und prüftechnische Überlegungen in diese Entscheidung mit ein.

- Ein zentrales Prinzip lautet: Nur ein Nennmaß, das alle relevanten Anforderungen erfüllt, sollte auf die technische Zeichnung gebracht werden. Ein Maß, das nicht funktional relevant ist, sollte weggelassen werden, um unnötige Komplexität zu vermeiden.

- Nennmaße müssen eine Normverbindlichkeit haben. Unklare oder anderweitig normwidrige Zeichnungseintragungen gelten rechtlich als Konstruktionsfehler und können teure Konsequenzen, von zusätzlichen Anpassungen über Qualitätsmängel bis hin zu Produkthaftungsansprüchen, nach sich ziehen.

- Ein Nennmaß auf einer technischen Zeichnung muss praktikabel sein. Das heißt, mit den Fähigkeiten der eingesetzten Werkzeuge, Maschinen und Prüfmethoden übereinstimmen. Maß und Toleranz dürfen weder die Fertigung überfordern noch überspitzt toleriert sein, wenn diese Präzision für Funktion oder Montage nicht erforderlich ist. Dadurch wird sichergestellt, dass die Maßvorgaben technisch machbar und wirtschaftlich sinnvoll sind.

- Ein Nennmaß ist erforderlich, wenn es einen direkten Einfluss auf die Fertigung des Bauteils hat. Das Maß muss an den Fertigungsprozess angepasst sein und sollte realistisch und herstellbar sein. Hierbei ist es essenziell, dass die Vorgaben von der Konstruktion in enger Zusammenarbeit mit der Fertigungsplanung definiert wurden. Ein schlecht spezifiziertes oder unrealistisches Maß ohne Erklärung führt dagegen zu Problemen und muss auf der Zeichnung vermieden werden. Mögliche Probleme umfassen unter anderem erhöhte Kosten durch Verzögerungen, Ausschuss sowie Fertigungsprobleme in der Produktion.

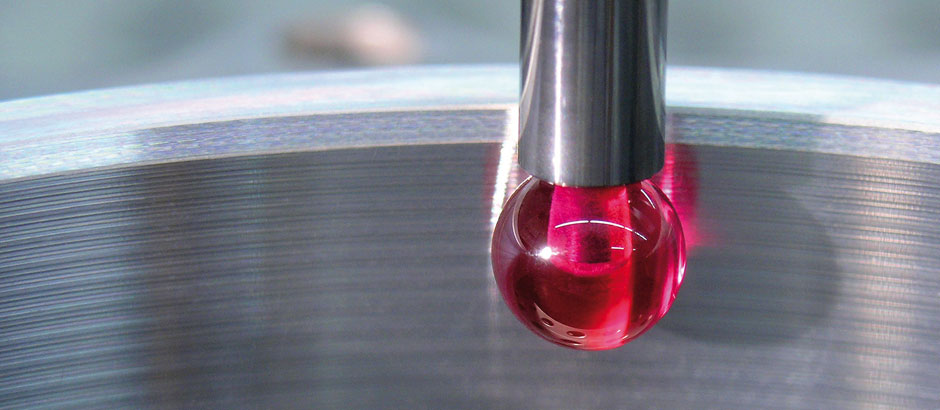

- Nennmaße müssen prüfbar sein. Das heißt, sie müssen während oder nach der Fertigung, mit geeigneten Messmitteln überprüft werden können. Nicht oder nur schwer prüfbare Maße führen zu Problemen in der Qualitätssicherung und der Fertigung. Daher sollte ein Nennmaß niemals auf einer Zeichnung bleiben, wenn es nicht messtechnisch überprüfbar ist und keine zusätzlichen Maßnahmen zur Lösung des Problems (zum Beispiel alternative Messmethoden, Funktionstests, Toleranzanpassung) durchgeführt werden können. Sollten solche Maße erforderlich sein, müssen alternative Lösungen wie angepasste Prüfmethoden oder Funktionstests definiert werden.

Teamarbeit als Schlüssel zum Erfolg: Die Rolle der Entwickler:innen

In der Praxis können Entwickler:innen selten alle Fragen zur Fertigung, Prüfbarkeit und Umsetzung eines Bauteils allein beantworten. Das moderne Produktentwicklungsumfeld ist daher von einer interdisziplinären Zusammenarbeit mit dem Ziel geprägt, aus unterschiedlichen Perspektiven gemeinsam die optimalen Lösungen zu erarbeiten.

Die Verantwortung von Entwickler:innen besteht somit darin, die gestellten technischen Anforderungen klar und eindeutig zu formulieren. Gleichzeitig ist es wichtig, dass sie frühzeitig den Dialog mit den Fachkolleg:innen aus Werkzeugbau, Fertigung, Messtechnik und Qualitätssicherung suchen. Nur auf diese Weise können Vorgaben herstell- und prüfbar spezifiziert werden. Ein funktionierender Informationsaustausch ist in diesem Zusammenhang kein „Nice-to-have“, sondern ein Muss.

Fazit: Gemeinsam die Norm als Chance begreifen

Die DIN EN ISO 8015 fordert Unternehmen dazu auf, technische Zeichnungen als verbindliche Kommunikationsmittel zu betrachten und diese sorgfältig sowie zielführend zu gestalten. Entwickler:innen müssen nicht alle Antworten kennen, sondern die richtigen Fragen stellen und lösungsorientiert vorgehen. In einer globalisierten Produktionswelt gelingt dies jedoch nur, wenn alle Beteiligten, von der Entwicklung über die Konstruktion bis hin zu Messtechnik und dem Qualitätsmanagement, gut zusammenarbeiten. Nur so lassen sich die Herausforderungen meistern und hohe Standards für Qualität, Effizienz sowie Präzision etablieren.

Über den Autor:

Colin Jambé, Bachelor Professional ist seit 2019 DGQ-Trainer in den Bereichen Längenmesstechnik, ISO-GPS und Prüfmittelverwaltung tätig. Er arbeitet bei der Kostal Kontakt Systeme GmbH & Co. KG in Lüdenscheid. Seine Schwerpunkte liegen in der modernen 3D Messtechnik, der Zeichnungsprüfung sowie in der Moderation von Schulungen und Workshops. Zudem beschäftigt er sich intensiv mit den Normen und deren Anwendung in der Messtechnik.